Промывочные агрегаты (промывочное оборудование) применяются для продуктивной очистки котлов от накипи и различных видов отложений и загрязнений.

- Профилактика и способы очистки загрязнений котлов.

- Прочистка и промывка котлов. Способы и применяемые технологии.

- Парогазовая обдувка котлов.

- Дробевая очистка котлов.

- Водяная обдувка (обмывка) котлов

- Химическая очистка котлов.

- Углекислотная очистка котлов или криобластинг.

- Ударная волна для очистки котлов.

- Принцип работы аппарата Shock Pulse Generator SPG.

- Виброочистка и звуковая очистка котлов.

Профилактика дешевле, чем ремонт

Образование шлаковых и зольных отложений на наружных теплопередающих поверхностях котлов, к сожалению, неизбежный процесс особенно при использовании в качестве топлива углей и мазутов, дров и торфа. Шлак может забивать проходы между экранными и фестонными трубами, образовывать наросты на обмуровке, блокировать нормальную работу экономайзеров

и пароперегревателей. Заблокированные каналы отвода отработавших газов приводят к:

— снижению КПД;

— прогару труб;

— появлению застойных зон в экранных трубах и как следствие недостаточной циркуляции в самом котле;

— снижению температуры питательной воды из-за низкой температуры в экономайзере, вследствие этого происходит недостаточная деаэрация, что чревато коррозией уже внутренних поверхностей котла.

В особо тяжёлых случаях происходит обрушение расплавленного шлака с экранов и пода топки котла, что вызывает длительную остановку и привлечение больших людских и материальных ресурсов для ликвидации такого рода последствий.

Отложения могут иметь разную структуру от сравнительно мягкой золистой «шубы» до твёрдых лаковых конкрементов с трудом удаляемых механическими скребками или дробеструйными аппаратами.

При нагревании растворённые в воде кальций и магний выпадают в виде отложения — накипи. Именно эта накипь вредит нормальной работе котельного оборудования и вызывает ряд трудностей:

перегрев отдельных участков системы: что снижает прочность металла и способствует возникновению трещин;

снижение теплопередачи и теплопроизводительности;

повышение энергетических затрат (слой накипи 4 — 5 мм приводит к перерасходу топлива до 30%);

уменьшение рабочего сечения труб, что приводит к повышению сопротивления водного потока и плохо влияет на работу особенно водотрубных котлов;

появление посторонних шумов во время работы котла.

Если не отслеживать состояние котла, возникающие трудности способны привести к серьёзным и даже опасным последствиям — таким, например, как полное отключение котельной системы, разрывы труб, тепловая деформация котла.

Для недопустимости крайних ситуаций необходимо периодическое техническое обслуживание котла. Заключая с нами договор на техническое обслуживание, вы обретаете гарантию надёжной и безопасной эксплуатации котельного оборудования, избежите неприятных дефектов оборудования, которые проявляются в самое неподходящее время. Наша сервисная служба выдаст рекомендации по эксплуатации вашей инженерной системы исходя из её индивидуальных особенностей.

Обдувочные аппараты используют энергию пара, которая преобразуется в сопловом аппарате в кинетическую энергию струи, которая воздействует на отложения динамически и термически.

Под воздействием динамического фактора происходит механическое разрушение отложений. Эффективность очистки определяется силой динамического напора на очищаемые поверхности. Оптимальным считается использование пара

с давлением до 4 МПа, но не менее 0,7 МПа.

Термический фактор за счёт разности температур отложений и струи производит поверхностное разрушение отложений. Особенно существенна роль термического фактора при удалении плотных отложений и шлака, имеющих высокую температуру, когда используется холодная вода, однако применение этого способа требует высокой квалификации котлочиста, поскольку неосторожное использование этого метода может привести к появлению трещин, вызванных термическим шоком.

Очистка радиационных поверхностей нагрева котлов и вертикальных трубных пакетов пылеугольных котлов осуществляется перегретым паром с давлением от 1,25 до 3,9 МПа (13—40 кгс/см2) и температурой 350°С или сжатым воздухом с тем же давлением.

В системах паровой обдувки оптимально использовать перегретый или насыщенный пар. Широкое использование паровой обдувки обусловлено простотой получения чистящей среды непосредственно на котловом агрегате, мобильностью и сравнительно низкими капитальными затратами. Однако при паровой обдувке теряется конденсат и теплота пара, требуется более дорогая изоляция для трубопроводов, паровая струя истирает очищаемую поверхность нагрева, также паровая обдувка котлов представляет повышенную опасность для обслуживающего персонала.

При включении аппарата обдувочная труба с соплами приводится в поступательное движение, обеспечиваемое электродвигателем через редуктор и цепную передачу. Вращательное движение труба получает от электродвигателя с редуктором. При подходе сопл к первым трубам открывается клапан и выходящий из сопл пар начинает обдувать трубы поверхности нагрева.

Обдувочные аппараты с перемещающейся зоной очистки принято делить на две группы: стационарные и выдвижные.

Выдвижные обдувочные аппараты в свою очередь разделяются на маловыдвижные и глубоковыдвижные.

Стационарные обдувочные аппараты неподвижно устанавливаются в обмуровке стен топки и газоходов. Эти аппараты широко применяются для обдувки конвективных пучков промышленных котлоагрегатов. Обдувка котлов осуществляется при вращении обдувочной трубы.

Маловыдвижные и глубоковыдвижные обдувочные аппараты отличаются ходом сопловой головки, которая совершает обратно-поступательное движение. Ход сопловой головки у глубоковыдвижных обдувочных аппаратов составляет 2 — 8 м. Выбор конструкции аппарата обусловлен расположением обдуваемой поверхности, мощностью котлоагрегата и его конструктивных особенностей. Радиус действия обдувочных аппаратов составляет 0,5 — 2 м. Расход пара на обдувочный аппарат в зависимости от его конструкции колеблется в пределах от 1 до 2 кг/с.

Дробевая очистка рекомендована для котлов с горелками на мазуте и отработанном масле, поскольку этим видам топлива свойственна высокая зольность. Соединения щелочных (К, Na) и щелочно-земельных (Са, Mg) металлов в золе формируют на трубах прочносвязанные плотные отложения, удаление которых иными описанными в этой статье способами невозможно. При дробевой очистке на очищаемую поверхность с большой скоростью разбрасываются стальные шарики (дробь) небольшого размера. При падении и соударении с поверхностью дробь разрушает отложения на трубах как с лобовой стороны, так и с тыльной (при отскоке от нижележащих труб) и вместе с небольшой частью золы выпадает в нижней части конвективной шахты. Золу отделяют от дроби в специальных сепараторах, дробь накапливается в бункерах как под очищаемым газоходом, так и над ним. Данный способ очистки довольно затратен как по времени, так и по ресурсам, применяется в крайних случаях, когда загрязнения грозят остановкой котла.

Очистка топочных экранов паровых и водогрейных котлов может производиться также холодной водой. Эффект водяной очистки достигается в основном термическим воздействием холодной воды на слой раскалённых отложений, которые разрушаются вследствие возникающих в них термических напряжений. Однако водяная обдувка котлов может привести к опасным напряжениям в металле, способным вызвать термоусталостные повреждения экранных труб. Поэтому рекомендуется кратковременная водяная обдувка котлов, продолжительностью в несколько долей секунды, повторяющаяся несколько раз.

Обдувка котлов перегретой водой заключается в том, что в качестве рабочей среды используется пароводяная смесь, выходящая под давлением из сопла. Для обдувки используется котловая вода или питательная вода после подогревателей высокого давления. Обдувка котлов перегретой водой позволяет очищать поверхности нагрева на расстоянии до 7- 8 м от сопла. Основным недостатком этого метода является высокое давление обдувочного агента.

Для обмывки применяется котловая вода с температурой не ниже 70°С при давлении не менее 0,3-0,4 МПа.

Опытами установлено, что каждая промывка регенеративных воздухоподогревателей на мазутном котле приводит к утоншению металлических теплообменных листов на 0,05-0,1 мм вследствие коррозии. Поэтому количество промывок должно быть минимальным.

Как правило реагенты наносят на наружные поверхности оборудования методом распыления, а затем после установленного времени смывают струёй из аппарата высокого давления. Перед выполнением работ следует опробовать средство на образцах отложений, выбрать наиболее эффективный вариант и строго следовать инструкции производителя и правилам техники безопасности.

Необходимость опробирования выделена не случайно , а в силу двух причин а) отложения могут отличаться по хим. составу б) Реагенты могут работать по саже, но для удаления смолистых и лаковых отложений оказаться не эффективными.

Специалистами нашей компании успешно применяются продукты «TermoTactic Cleaner Soot», Grigli (ex. Expert «NOD-90»).

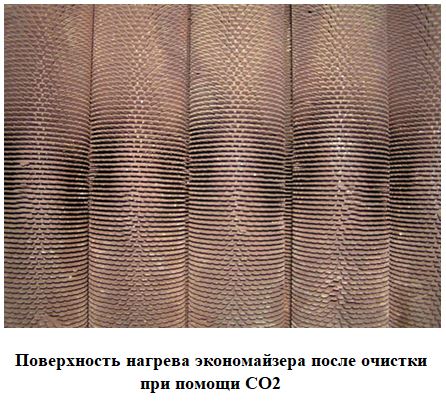

Метод очистки загрязнённых поверхностей углекислым газом был изобретен более чем 20 лет назад.

Маленькие цилиндрические гранулы сухого льда (СО2) под большим давлением и со скоростью примерно 300 метров в секунду ( прим. Почти скорость звука !) подаются в скопления нагара, ржавчины и окалины. Гранулы вылетев из сопла внедряются в слой загрязнения, при этом происходит мгновенное изменение их агрегатного состояния — из твердой «ледяной крупы» гранулы превращаются в газ и увеличиваются в объёме в 750 раз, в силу этого происходит быстрое отслоение отложений, но конструкционные материалы не повреждаются. Метод актуален для очистки оребрённых поверхностей пароперегревателей и экономайзеров, особенно если они изготовлены из медных сплавов. В Российской Федерации метод криобластинга пока не получил широкого распространения из-за краткого срока хранения гранул сухого льда (не более

48 часов),

поэтому их необходимо производить на месте использования. Кроме того требуется компрессор высокого давления, дополнительный охладитель/осушитель воздуха рабочей смеси, сосуды для хранения жидкого СО2, установка приготовления «сухого льда» вкупе с гранулятором, блок преобразования осадка.

В качестве примера можно привести опыт американской компании

На ТЭС потребовалась замена водяного экономайзера, так как его поверхность не удавалось очистить обычными средствами долгое время. Продукты сгорания конденсировались на трубках экономайзера в виде смолы из-за остывания уходящих газов в этом месте ниже точки росы. Совокупный эффект был в виде потери теплопередачи в экономайзере и повышения перепада давлений по газовому тракту, что негативно сказалось на производстве и качестве пара.

Владельцем ТЭС рассматривался вариант полной замены всего экономайзера на новый, который оснащён системой рециркуляции. Система рециркуляции экономайзера должна была подводить часть горячей воды с выхода экономайзера и возвращать её на вход, чтобы обеспечить температуру металла труб экономайзера выше температуры точки росы, тем самым избегая конденсации продуктов сгорания. На замену дорого экономайзера собирались потратить по крайней мере 40 дней, что серьёзно бы ударило по экономическим показателям ТЭС.

Владелец изучал варианты криогенной очистки экономайзера, хотя в то время не было ни одного крупного опыта очистки котла по данной технологии в Великобритании, а был опыт только очистки мелкого оборудования такого, как двигатели или обмотки генераторов. Владелец ТЭС направил своих представителей в США, чтобы наблюдать за процессом очистки в действии, затем было принято решение провести очистку такого масштаба в Великобритании впервые. Оборудование для углекислотной очистки было доставлено из США. Процесс был успешно завершён и ТЭС заработала на проектную мощность.

Истинная эффективность очистки углекислотой становится очевидной при сравнении производительности котла до и после очистки.

В первом исследованном случае значительный уровень производительности был восстановлен после очистки. Во втором случае стоимость очистки углекислотой позволила владельцу электростанции отменить запланированное долгосрочное отключение и не производить замену экономайзера.

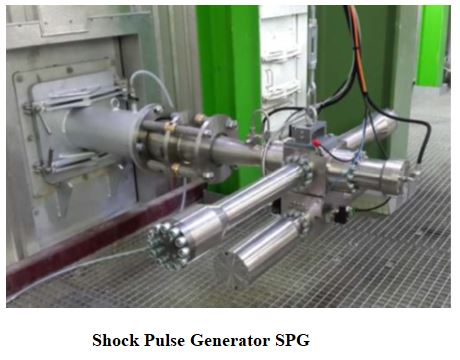

Применение ударной волны наиболее эффективно как средство профилактики, поскольку по мере нарастания отложений происходит их уплотнение и рост, сильно закоксованные поверхности трудно очистить методами звуковой или ударной волны. В практике отечественного сервиса котельного оборудования широко применяется Генератор ударных волн ГУВ-38 (ГУВ38ПМД), с его помощью можно очищать все типы котлов, от малых (Е1/9, «Братск») до крупных энергетических (ПТВМ-180, БКЗ-75, КВГМ-100).

Генератор ударных волн работает более чем на 500 котельных России, где отлично себя зарекомендовал в течение нескольких лет. ГУВ-38 является промышленным изделием. Принцип действия – выстрел дозированным зарядом пороха, возникающая при этом ударная волна «стряхивает» отложения с поверхностей котла. Устройство может оснащаться механическим и электрическим дистанционным спуском, в комплекте имеется два ствола, рассчитанные на разную мощность заряда. Бийский, Белгородский, Кусинский и Дорогобужский заводы серийно оснащают свои котлы и экономайзеры этим устройством.

Схожее решение применено швейцарской фирмой Explosivepower GmbH.

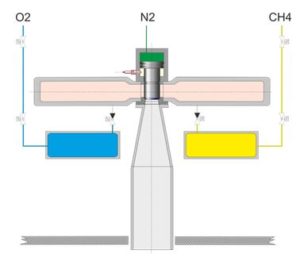

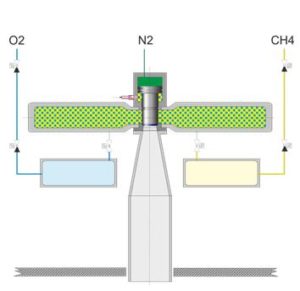

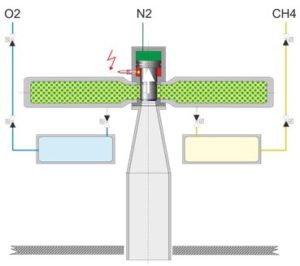

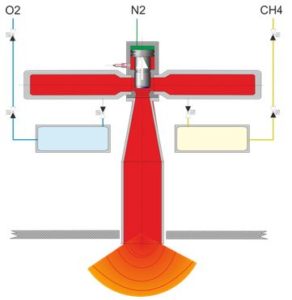

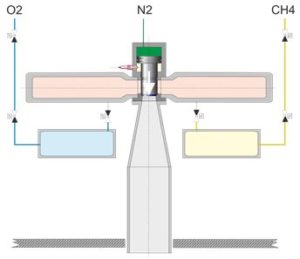

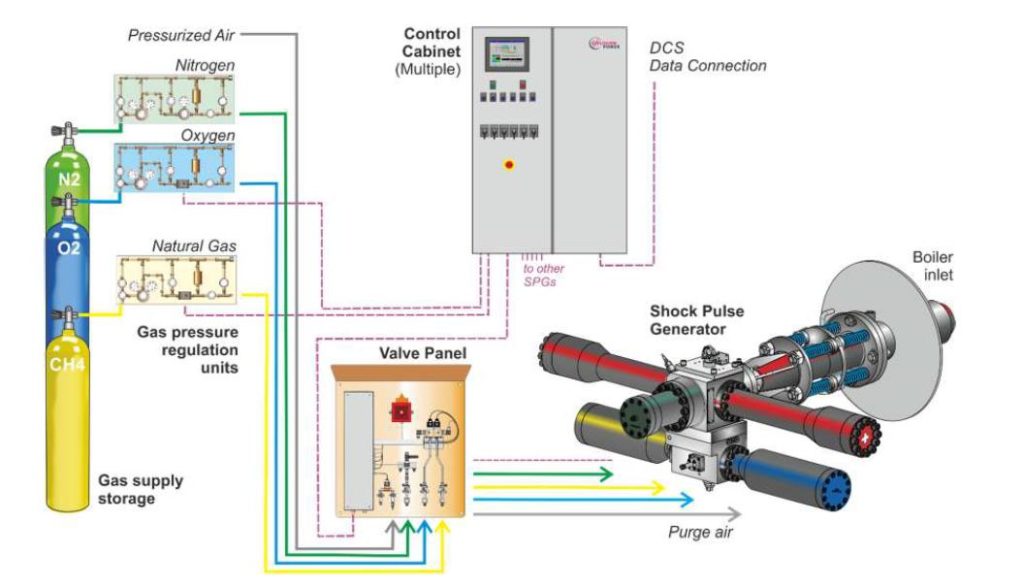

Принцип действия аппарата Shock Pulse Generator SPG проиллюстрирован ниже:

- После рабочего цикла (разряда) дозирующие ёмкости заполняются кислородом и метаном. Газы отделены друг от друга и следовательно не горючи.

- Поршень перекрывает рабочее сопло, метан и кислород после открытия клапанов проникают в рабочие камеры и перемешиваются. Взрывчатая рабочая смесь готова.

- Свеча в форкамере поджигает рабочую смесь. При этом создаётся давление порядка 350 Бар, давление отодвигает поршень назад, газовая смесь устремляется в разрядную камеру, раструб которой направлен внутрь котла.

- Фронт ударной волны распространяется из раструба на 10 м и вызывает колебания экранных и фестонных труб, экономазера и пароперегревателя. Колебания «стряхивают» нагар и отложения.

- После кратковременного открытия в рабочем цикле газовая пружина возвращает поршень в исходное положение, клапан подачи кислорода и метана закрыты. Генератор импульса готов к повторному циклу.

Генератор оснащён всеми необходимыми устройствами безопасности, таймером и шкафом управления автоматикой и клапанами подачи кислорода, метана, азота, воздушной продувки:

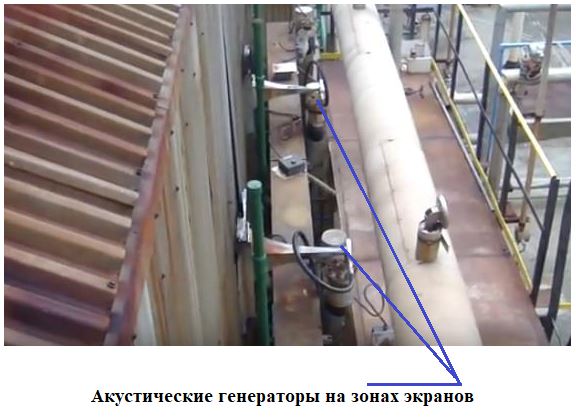

Очистка поверхностей нагрева котлов вибрационным способом — применяют преимущественно для очистки ширмовых и конвективных перегревателей. Удаление отложений происходит под действием поперечных или продольных колебаний очищаемых труб, вызываемых специально устанавливаемыми вибраторами электрического (например, С-788) или пневматического типа (ВПН-69).

Электрические вибраторы не позволяют повысить частоту колебаний выше 50 Гц, что оказывается недостаточным для разрушения связанных прочных отложений, образующихся на трубах при сжигании канско-ачинских углей, сланцев, фрезерного торфа и др. В этом случае целесообразнее пневматические генераторы колебаний. Они обеспечивают частоту колебаний до 1500 Гц и более широкий диапазон её изменения. Применение мембранных змеевиковых поверхностей значительно упрощает использование вибрационного способа очистки.

Специалисты нашей компании владеют всеми вышеописанными методиками, за исключением криобластинга. Отработан аналитический подход к исследованию образцов отложений, есть опыт, позволяющий судить о причинах их появления, изучены и применены на практике профилактические методы, позволяющие минимизировать появления отложений, а значит улучшить эксплуатационную ситуацию в целом.

Мы владеем всеми методами очистки котлов. В зависимости от типа котла, его производительности, климатических условий, свойств накипи и толщины отложений подбирается тот метод очистки, который необходим.

Стоимость прочистки котла зависит от разных факторов: типа котла, свойств и толщины накипи, способа прочистки и удалённости от города Москвы.

Более точную цену по очистке котлов можно узнать у наших специалистов, позвонив по телефонам: +7(495)923-53-23,

+7 (985) 923-53-23 или написать сообщение на электронную почту info@stem-com.ru. Цены и условия обсуждаются.

Работаем не только по г. Москве и Московской области, но и по всей России.