Замена теплоносителя в системах отопления и холодоснабжения

Выполняем замену антифриза в системах отопления; кондиционирования и холодоснабжения. Все работы проводятся профессионально с соблюдением требований безопасности.

Замена теплоносителя производится по следующим этапам:

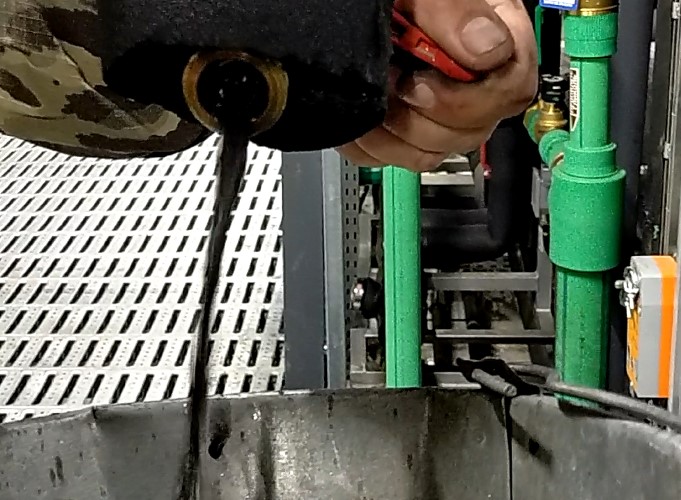

- Слив и утилизация отработанного теплоносителя.

- Химическая промывка системы, в отдельных случаях в несколько этапов.

- Промывка системы водой (чтобы удалить остатки химии). Опрессовка.

- Обеспечение максимального осушения системы*.

- Заполнение системы теплоносителем. Обезвоздушивание системы.

*при наличии в системе несливаемых участков, на них врезаются спускные краны. При отсутствии такой возможности рассчитывается объем концентрата, необходимого для разведения с оставшейся в системе водой.

Замена теплоносителя специалистами нашей компании производится с использованием высококачественных и сертифицированных материалов.

Периодическая замена теплоносителя в системах отопления является важным условием бесперебойной её работы.

Стоимость замены теплоносителя зависит от разных факторов: объёма системы, какой теплоноситель был залит, какой антифриз будет использоваться, утилизации антифриза, удалённости объекта от города Москвы и другое.

Оставить заявку на замену теплоносителя и промывку или очистку системы отопления или холодоснабжения можно, позвонив по телефону +7 (495) 923-5323 или написав сообщение на электронную почту info@stem-com.ru.

Цены и условия обсуждаются.

Работаем не только по г. Москве и Московской области.

Работа в отдаленных областях России рассчитывается индивидуально.

Теплоноситель, антифриз, этиленгликоль, пропиленгликоль для отопления и охлаждения

Проблемы эксплуатации и мониторинг состояния теплоносителя

Специализация нашей компании — очистка различных инженерных систем от внутренних эксплуатационных отложений и загрязнений, в том числе и тех, где используются теплоносители на основе моноэтиленгликоля МЭГ и пропиленгликоля ПЭГ. Ниже краткий перечень систем с гликолевыми теплоносителями, очистка которых производилась нашей компанией:

- Системы нагрева и охлаждения воздуха, как в составе приточных установок, так и в «замкнутых» системах вентиляции («Чиллер-Фанкойл»).

- Системы отопления (радиаторное и теплый пол)

- Системы нагрева воздуха для мощных горелок.

- Системы охлаждения технологического воздуха для производств, связанных с экструзией полимеров.

- Системы охлаждения печей и вакуумных прессов

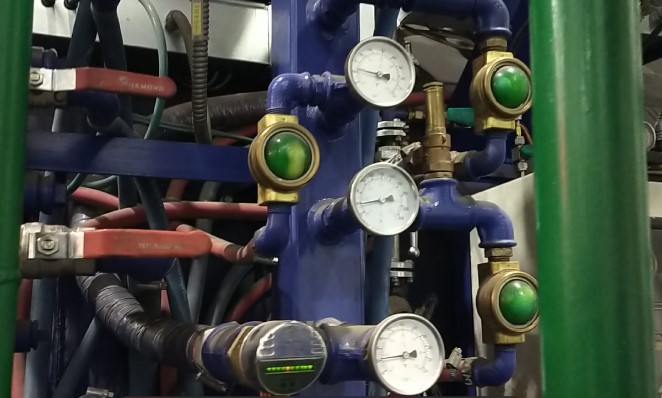

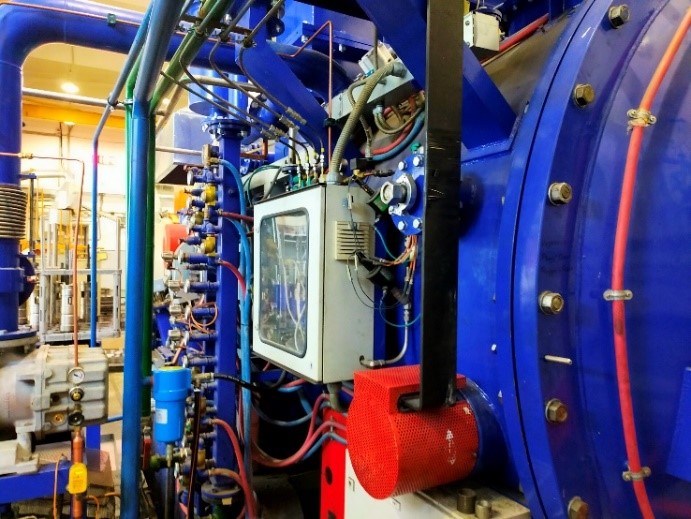

Фото вакуумная печь 05.2021

Система теплоснабжения приточной вентиляции 08.2022

В ходе выполнения работ по очистке гликолевых систем одновременно с подбором методик и реагентов для промывки возникали вопросы:

Почему при схожих условиях эксплуатации (температура, давление, скорость течения, срок эксплуатации) и на первый взгляд «схожим составе» теплоносителя в одном случае теплоноситель был лишь слегка замутнен, а в другом напоминал деготь?

Как сохранить чистоту в гликолевом контуре, а значит его работоспособность и обеспечить максимальный срок службы низкозамерзающего теплоносителя?

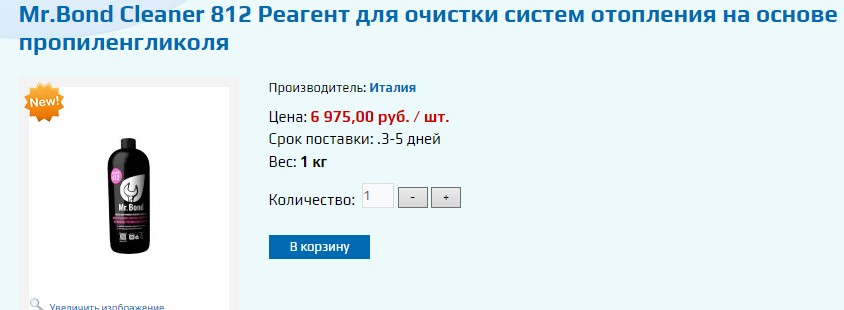

1.Состояние теплоносителя 7 лет эксплуатации. Температура рабочая +75⁰- 80⁰С

2. Состояние теплоносителя 2 года эксплуатации. Температура рабочая 85⁰-95⁰С

Отложения из грязевика (система с фото 2)

Словосочетание «схожем составе» не случайно взято в кавычки, поскольку исследовать антифриз на основе этиленгликоля или пропиленгликоля органолептически (на вкус, цвет и запах) обычному потребителю не представляется возможным. Поэтому, вероятнее всего, низкая цена будет главным критерием выбора теплоносителя. Прим. Большая часть того, что будет изложено ниже частично применима к автомобильным охлаждающим жидкостям.

Дешевизна русского товара— это диплом на его негодность. А.П. Чехов

Цитата из письма русского классика изначально относилась к некачественно сшитым сапогам, но, к сожалению, спустя 150 лет верность этого утверждения распространяется на все большее количество товаров, особенно на охлаждающие жидкости, теплоносители и антифризы. Рассмотрим аспекты применения различных низкозамерзающих теплоносителей на основе этиленгликоля и пропиленгликоля в инженерных системах отопления и охлаждения с точки зрения безаварийной и долговременной эксплуатации оборудования, его типах и особенностях. Постараемся осветить проблемы качества теплоносителей на гликолевой основе, необходимость и способы мониторинга их состояния.

Начнем с базовых компонентов воды и гликолей (моноэтиленгликоля, пропиленгликоля). Подробнее про оборот гликолей, фактически подлежащих утилизации (уничтожению), мы уже писали.

Регенерация гликолей и его деградация и последствия для систем

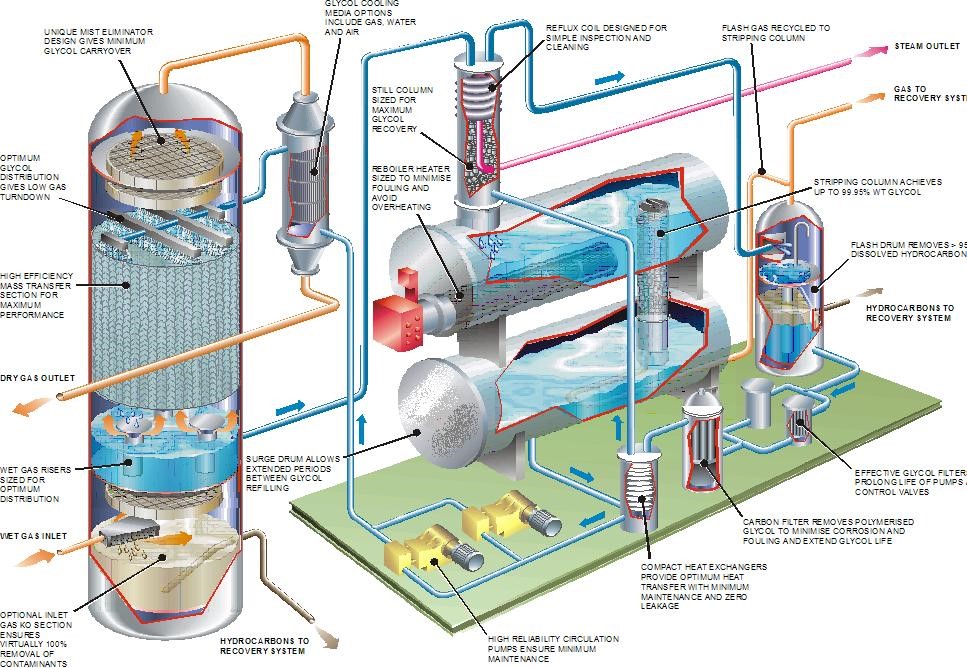

Использование гликолей в качестве жидких абсорбентов (при осушке природного газа и для предотвращения гидратообразования) включают в себя регенерацию водных растворов гликолей, то есть выпаривание из них абсорбированной воды. При абсорбции вместе с водой в гликоль переходят и растворенные в ней минеральные соли. В процессе регенерации абсорбированную воду из гликоля выпаривают, а соли остаются в растворе. Это приводит к накапливанию солей в гликоле, и при достижении концентрации насыщения соли начинают кристаллизоваться из раствора.

Отложение солей в системах регенерации гликолей приводит к следующим негативным для технологического процесса последствиям:

– местному перегреву растворов гликолей и прогару жаровых труб, вызванному отложением солей на теплопередающей поверхности испарителей;

– снижению эффективности работы теплообменников;

– отказу оборудования: задвижек, насосов;

– уменьшению внутреннего диаметра трубопроводов, что приводит к снижению их пропускной способности и к повышенному падению давления;

– повышенному износу оборудования и трубопроводов в связи с их абразией твердыми частицами;

– частой замене фильтров.

Даже при невысокой минерализации воды, конденсирующейся из газа и адсорбируемой раствором МЭГ, в нем накапливаются соли. Для уменьшения концентрации растворенных солей часть раствора МЭГ периодически подают на установку обессоливания. Метод обессоливания – перегонка раствора МЭГ под вакуумом, при которой испаряются гликоль и другие низкокипящие компоненты смеси, а соли и высококипящие компоненты накапливаются в специальном отстойнике и периодически выводятся из системы. Обессоливание раствора МЭГ позволяет существенно снизить концентрацию растворенных солей, но полностью их удалить не удается.

Перегрев МЭГ является важным фактором, способствующим деградации гликоля и образованию полиэтиленгликолей (ПЭГ). Лабораторные исследования показали, что с увеличением температуры термостатирования диэтиленгликоля (ДЭГ) до 195 °С появляются продукты осмоления (полимеризации), и их количество резко возрастает с ростом температуры. В свою очередь продукты деградации и полимеризации МЭГ способствуют увеличению скорости деградации гликоля.

Понимая, какое огромное количество этиленгликоля используется в осушении природного газа, становится ясно, что в стране, где практически отсутствует должная сертификация (во всяком случае на рынке теплоносителей), отходы МЭГ от осушения газа в итоге «процедят через сито», подкрасят, разольют по канистрам, а затем отправят на «просторы рыночной экономики». Далее эффективный менеджер, снабженец, подрядчик «промониторит цену» и в систему будет залита коррозионная «жижа» вместо теплоносителя. Прим. Так было на одном из объектов — ёмкость контура составляла 25 тонн, а стоимость услуг по промывке сопоставима со стоимостью качественного теплоносителя.

Таких казусов можно избежать, если еще на стадии проектирования закладывать в проектную спецификацию качественные теплоносители с указанием их марки и производителя.

Коррозионные отложения в коллекторе отопления

То же самое в каналах охлаждения блока ДВС

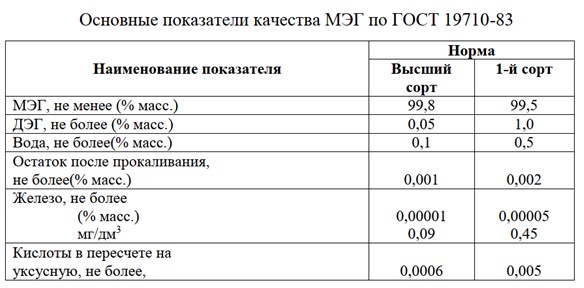

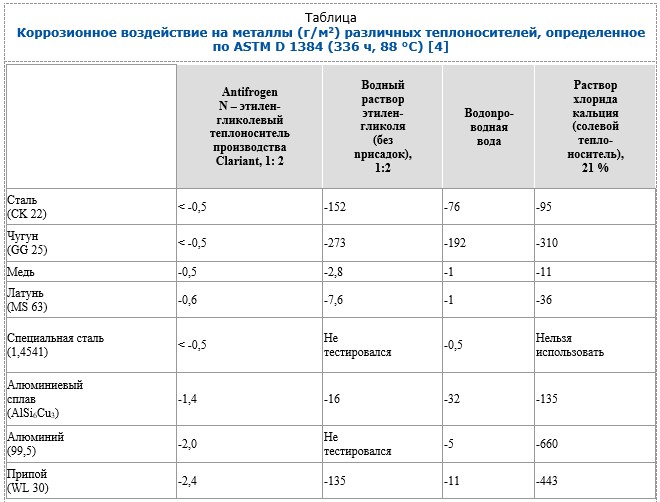

Возвращаясь к теме качества (чистоты) исходного компонента моноэтиленгликоля (МЭГ), нижеприведенная таблица более чем ясно дает понять, что даже десятитысячные доли процента имеют огромное значение.

Причины деградации гликолей

На процесс деградации гликолей влияние оказывают следующие факторы:

концентрация кислорода;

температура;

концентрация аминов;

концентрация ионов металлов

Прим. Пропиленгликоль, кроме вышеперечисленного, подвержен биологическому разложению.

Процессы старения антифризов в системах теплоносителя и скорость деградации водногликолевых смесей были изучены главным образом в связи с широким применением гликолей при добыче нефти и газа. Исследование водногликолевых растворов проводилось в присутствии воздуха, металлов при температурах 30, 60 и 90 ⁰С. Было обнаружено, что в отсутствии металлов при температурах 30 и 60 °С процессы окисления МЭГ практически не наблюдаются.

Гораздо быстрее данные процессы протекают при температуре 90 °С как в присутствии, так и в отсутствии металлов. Было замечено, что присутствие металлов (стали и меди) ускоряет процессы деградации этиленгликоля. Для того чтобы значение рН образца водногликолевой смеси снизилось с 8 до 4 потребовалось 300 суток проведения эксперимента в отсутствии металла и около 60 суток при наличии металла, т.е. водногликолевый раствор без ингибиторов коррозии при контакте с железом изменяет свой рН в пять раз быстрее, из чего следует, что сталь проявляет каталитическое действие в реакциях окисления МЭГ. Отсюда лежащий на поверхности вывод – применять просто растворы этиленгликоля и пропиленгликоля без ингибиторов коррозии в системах нагрева или охлаждения категорически нельзя!

Основной вклад в деградацию МЭГ вносят окислительные процессы. При окислении гликолей происходит образование гликолевой кислоты, гликолевого альдегида, глиоксалевой кислоты, щавелевой кислоты, глиоксаля и двуокиси углерода. В случае использования в качестве окислителя гликолей молекулярного кислорода образуются перекисные соединения, муравьиная кислота, формальдегид, сложные эфиры. При окислении пропиленгликоля образуется большое число различных соединений: ацетон, пропионовый альдегид, пировиноградный альдегид, ацетон, молочная кислота, формальдегид, ацетальдегид, двуокись углерода и др. Гликоли способны к автоокислению, т.е. окислению молекулярным кислородом, которое протекает самопроизвольно при сравнительно небольших температурах. Начальными продуктами автоокисления являются гидроперекисные соединения, наиболее вероятно – моногидроперекись, конечными и основными продуктами окисления – формальдегид и муравьиная кислота. Вывод первый – система, заполненная гликолем, должна исключать проникновение в нее атмосферного воздуха, т.е. применять надежные материалы на резьбовых и фланцевых уплотнениях, следить за герметичностью системы и обеспечить отвод растворенных газов из теплоносителя.

Температурная деструкция моноэтиленгликоля как правило провоцируется локальными перегревами, т.е. в тех случаях, когда на сравнительно малой площади теплообмена имеется большая тепловая нагрузка. Именно поэтому настенные котлы «не живут долго», работая на низкозамерзающем гликолевом теплоносителе, тоже самое можно отнести и к ТЭНам. Этиленгликоль и пропиленгликоль кипят и образуют в пристенном слое (фактически на границе раздела фаз «металл теплообменника-жидкость») олигомерные сгустки. Деградация гликоля по этому сценарию происходит, поскольку удельная теплоемкость и теплопроводность гликолей ниже, а вязкость выше, чем у воды. При изменении вязкости теплоносителя существенно изменяется коэффициент конвективного теплообмена, что обусловливает рост температуры металла стенки и теплоносителя в пограничном слое потока, а далее приводит к ускоренной деградации гликоля и увеличению образования отложений в гликолевых системах.

Теплообменник гликолевой системы, покрытый отложениями

Фото прогары теплообменника настенного котла, вызванные применением гликолевого антифриза

Теплообменник настенного котла на фото выше — прогар вызван деструкцией этиленгликоля в теплоносителе. Сочетание локального перегрева вкупе с ионами меди (трубки теплообменника) вывели теплообменник из строя за один отопительный сезон.

Вывод третий — теплообменник в системе нагрева гликолевого теплоносителя должен иметь достаточную площадь теплопередачи (подобран с запасом), циркуляционные насосы должны обеспечивать должный проток.

Теплоносители этиленгликоль и пропиленгликоль. Влияние аминов на деградацию теплоносителей

На отечественном рынке представлен ряд реагентов (присадок\добавок), якобы продлевающих срок эксплуатации теплоносителей на гликолевой основе. У кого-то может возникнуть иллюзия, что это действительно так. Из-за отсутствия полноценной сертификации и указания соединений входящих в состав этих «чудо-средств», следует воздержаться от их применения. Чаще всего производители такого рода средств рассчитывают на то, что, просто поднимая pH старого теплоносителя, можно восстановить его свойства. С таким же успехом можно пытаться вернуть простоквашу в состояние парного молока. Обычно для «подъема» рН используют амины (дифениламин, моноэтаноламин (МЭА), триэтаноламин (ТЭА), эти вещества могут применятся и в качестве ингибиторов коррозии, но лишь в тех случаях, когда вся цепочка химических реакций и взаимодействий рассчитана и опробована в ряде экспериментов опытным химиком-технологом.

Влияние аминов на процесс деградации гликолей выражается, в основном, в ускоренном смолообразовании и потемнении гликоля. Добавление моноэтаноламина МЭА в гликолевые теплоносители провоцирует образование смолистых веществ при нагревании. Проведенные эксперименты с различными пробами этиленгликоля показали, что находящиеся в нем примеси и показатель исходного рН значительно влияют на образование смолистых отложений.

Результаты экспериментов:

Вывод четвертый – Попытки продлить срок эксплуатации теплоносителя с помощью «омолодителей» — русская рулетка. Регенерация теплоносителя возможна в редких случаях при участии химика-технолога, наличия пакета присадок производителя теплоносителя и специального оборудования.

Прим. Наша компания оказывает услуги по анализу теплоносителей в аккредитованной лаборатории.

Влияние ионов металлов на процесс деградации гликолей

Существует ряд исследований по изучению влияния металлов на скорость окислительной деструкции гликолей. Наряду с железом процесс окисления гликолей катализируют кобальт, медь и марганец. Прим. Список далеко не полный, поскольку тема слишком широка для формата статьи. Отметим, что многие металлы выступают в роли активаторов образования радикалов.

Логично предположить, что при наличии в системе ионов данных металлов скорость окисления гликолей будет также возрастать. Ионы металлов могут появится в системе в результате взаимодействия кислот-продуктов распада некачественного гликоля с металлическими частями – трубопроводы, теплообменники и т.д. В случаях, когда имеется совпадение нескольких негативных факторов, деградация гликолей в теплоносителе может произойти лавинообразно.

Вывод пятый — заправку систем свежим теплоносителем производить только после предпусковой или эксплуатационной промывки. Ржавчина в системе — катализатор деградации гликолей!

Пример из практики: Система теплоснабжения приточной вентиляции изначально была заправлена составом под названием «Низкозамерзающая смесь на основе пропиленгликоля с присадками», изготовленного по ТУ непонятного происхождения. Предпусковая промывка не производилась. После 16 месяцев степень деградации полная, см.видео. По трубопроводам течет дегтеобразная жидкость, грязевики на секциях нагрева воздуха забиваются через 15 минут после очистки, в секциях нагрев не происходит, рабочие колеса насосов разрушились, поворотные узлы кранов текут. Перечислять весь масштаб бедствий не имеет смысла. Грубый подсчет бюджета на очистку системы и замену теплоносителя на порядки превышает «экономию» на предпусковой промывке и сертифицированном теплоносителе!

Пропиленгликоль. Биологические причины деструкции

Когда продавцы теплоносителей акцентируют внимание покупателя на «экологической чистоте», «безопасности для здоровья», упоминают об использовании пропиленгликоля в качестве пищевой добавки, наполнителя для вейпов и т.д. Однако никому из них не пришел в голову другой простой вывод, а именно то, что может принять организм млекопитающего — может быть пищей микроорганизмов! Действительно это так, пропиленгликоль часто применяется для «подкормки» активного ила на сооружениях биологической очистки сточных вод. Активный ил — это сообщество бактерий, простейших и грибков, выражаясь научно БИОЦЕНОЗ. Благодаря этому биоценозу, обитающему в резервуарах очистных сооружений, высшие млекопитающие не морщат носы от неприятных запахов, массово не болеют чумой, тифом, дизентерией и т.д. Однако тот же самый биоценоз в виде биопленок, возникший в гидравлической системе центрального кондиционирования или контуре нагрева приточной вентиляции будет блокировать передачу тепла в испарителе или в секции приточной вентиляции и негативно воздействовать на работу насосов.

На сайте уважаемой компании «БиоХим» описан случай, когда на протяжении нескольких лет служба эксплуатации бизнес-центра в ходе регулярной проверки теплоносителя наблюдала странную картину — ежегодное повышение температуры начала кристаллизации, т.е. фактическое снижение морозостойкости, пока через пять 5 лет достигла критической для Северо-Западного региона — -15 °С, при этом никаких видимых утечек теплоносителя не происходило и водой система не подпитывалась. Причина заключалась в бурном развитии микроорганизмов, одним из основных элементов питания которых является углерод, содержащийся в молекулах пропиленгликоля. Конечным продуктом «поедания» пропилена, является вода и углекислый газ Прим. CO2 является коррозионно-активным газом. Углекислый газ отводился через автоматические воздухоотводчики, а вода объемно замещала пропиленгликоль. Концентрация гликоля в водном растворе падала, но объем системы практически не изменялся. Из вышеизложенного лишь один утешительный вывод — что в нашей стране есть службы эксплуатации, которые используют рефрактометр (прибор для определения точки замерзания гликолевого раствора).

Это лишь один случай, описанный в русскоязычном интернете, публикаций о микробной деструкции гликолей в англоязычном информационном пространстве достаточно, благодаря им и практическому опыту нашей компанией отрабатываются и совершенствуются приемы и технологии очистки систем с гликолевыми теплоносителями.

Выводы 6 и 7:

теплоноситель на основе пропиленгликоля нуждается в более тщательном мониторинге по сравнению с теплоносителем на МЭГ основе.

В связи с выводом 6 применять теплоноситель на основе пропиленгликоля только там, где он предписан (системы вентиляции и центрального кондиционирования, системы охлаждения\нагрева пищевых, фармацевтических, косметологических производств.

Вода для гликолевых теплоносителей

После ознакомления со свойствами этиленгликоля и пропиленгликоля следует остановится на второй не менее важной составляющей качественного низкозамерзающего теплоносителя — это правильно подготовленная вода.

Электропроводность воды — способность воды к переносу электрического заряда (электронов), определяется ионами и называется ионной электропроводностью. Электропроводность – это характеристика, которая относительно указывает на общее содержание солей в воде. Водопроводная вода имеет удельную электропроводность 100-150*10-3 сименсов на метр, а жидкость из скважины может иметь показатель выше 300. Очищенная бутилированная вода имеет 70-80 единиц, а качественная дистиллированная вода, согласно ГОСТ, должна иметь электропроводность равную 5 микросименс\см. Электропроводность моноэтиленгликоля составляет лишь 0.01-0.5 микросименс\см.

В процессе производства антифриза\теплоносителя или для его разбавления не требуется такая же чистота воды, как у аптечной дистиллированной для инъекций. Но очень критично прохождение деионизации для предотвращения коррозии металла в системе и устранения факторов, провоцирующих деградацию гликоля. Поэтому приготовление воды при разбавлении гликолей в антифризах в промышленных условиях используется очистка воды по многоступенчатой технологии (механическая очистка минимально из 2-х ступеней), умягчение, обезжелезивание и обратный осмос на финишной стадии. Прим. Вряд ли контора, продающая антифриз из «утильного» гликоля, будет тратиться на подготовку воды в процессе «производства жижи», скорее всего часть маржи будет истрачена на заманчивую этикетку.

По нормам проводимость дистиллированной воды должна составлять не более 5 мкСм/см, а сопротивление не менее 200 кОм*см.

Присадки в теплоносителях

Антифриз – это общее название для жидкостей, не замерзающих при низких температурах. Этиленгликоль и пропиленгликоль в водных растворах эффективно понижают температуру замерзания за что и называются антифризами (Anti Freeze — против замерзания), однако при этом обладают высокой коррозионной активностью, кроме того, гликолевые растворы образуют пену, проявляют большую, чем вода способность к кавитации. Для того, чтобы нивелировать эти негативные явления в состав антифризов вводят присадки (антикоррозионные, депрессоры пенообразования, антикавитационные, дисперсанты – ингибиторы отложений). Присадки в процентном соотношении занимают всего лишь 2–5 % в объеме теплоносителя, но их состав и полнота композиции определяют эксплуатационные свойства теплоносителя — отсутствие коррозии, отложений, срок службы.

Хотя предмет настоящей статьи теплоносители на гликолевых основах, но тема присадок в них перекликается с автомобильными антифризами. Здесь следует сделать оговорку-предупреждение. Использовать автомобильные антифризы в качестве теплоносителей систем отопления\охлаждения категорически нельзя и обратное равно как! Несмотря на схожесть свойств (низкая температура замерзания) и составляющих (водно-гликолевая основа), именно пакет присадок определяет отличие низкозамерзающего теплоносителя от автомобильного антифриза. Это обусловлено в первую очередь тем, что система охлаждения ДВС имеет существенные отличия от системы теплоснабжения — отличаются скорости циркуляции (в ДВС она значительно выше), материалы конструктива ДВС также отличны от систем отопления\охлаждения. В ДВС как правило больше составляющих из алюминиевых сплавов — ГБЦ, блоки цилиндров, радиаторы. В то время как системы нагрева/ охлаждения как правило состоят из стали, чугуна, меди и ее сплавов (бронза, латунь). Однако развитие технологий охлаждающих жидкостей продвигалось главным образом по запросу автопрома, соответственно многое из рецептур автомобильных антифризов перешло в теплоносители.

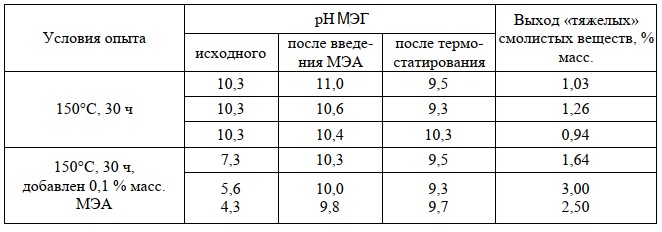

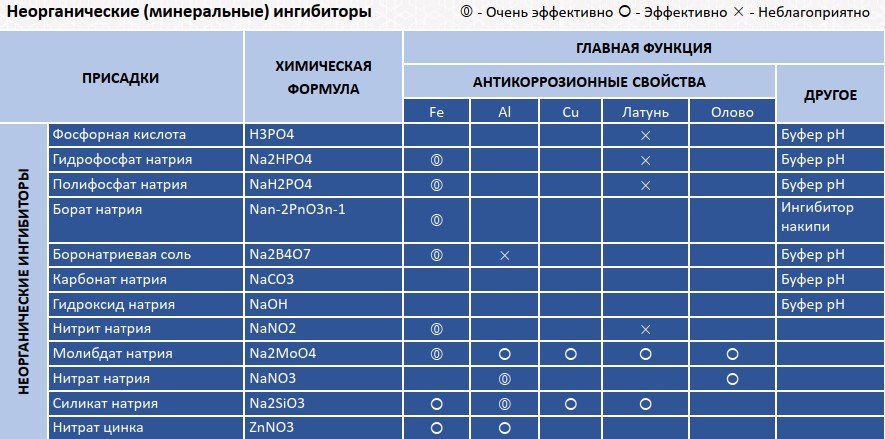

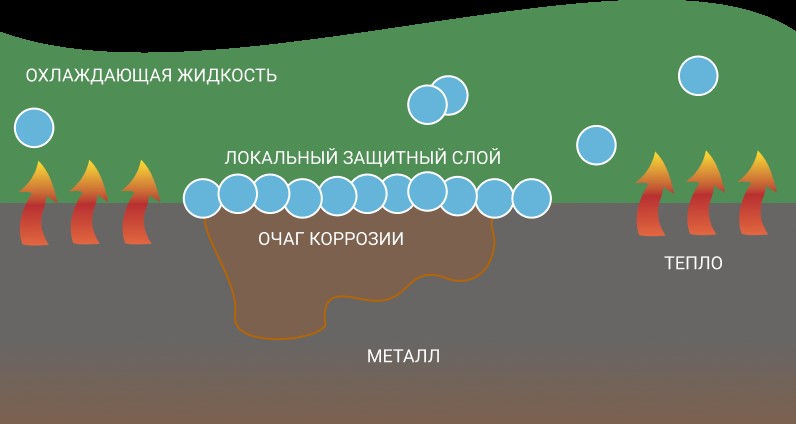

Inorganic Acid Technology или минеральный пакет присадок. Неорганические присадки – нитриты, нитраты, силикаты, фосфаты, молибдаты, амины, бораты по сути это соли неорганических кислот. Основной принцип защитного действия - создание пленки на металлических поверхностях. Пленка отделяет коррозионно активную жидкость от металлических элементов конструкции системы охлаждения ДВС.

Пленка снижает теплопередачу, поскольку жидкость хуже принимает тепло в зонах нагрева и слабее отдает его в радиаторе. Основной недостаток этой технологии в том, что защитный слой покрывает всю систему даже там, где он не нужен, в результате чего присадки быстро истощаются, а срок службы антифриза сокращается. Кроме того, по мере старения защитный слой распадается на абразивные частицы и выпадает в осадок. Тем не менее традиционные присадки обладают своими преимуществами - силикаты лучше остальных ингибиторов защищают алюминий, в свою очередь нитриты и молибдаты гарантированно защищают от кавитации крыльчатку помпы и «мокрую гильзу» в тяжело нагруженных ДВС.

Organic Acid Technology или технология с карбоксилатными присадками, т.е. в основном карбоновые кислоты и их соли (себациновая кислота, 2-этилгексановая кислота), в сочетании с другими органическими компонентами: толилтриазол, меркаптобензотиазол (азольные ингибиторы коррозии цветных металлов) и др. Как только в системе появляются очаги коррозии, обладающие потенциалом, отличным от «здорового» металла, эти присадки образуют локальный защитный слой, сдерживая дальнейшее разрушение.

Карбоксилатные присадки адресно покрывают защитным слоем очаги коррозии, без снижения теплопередачи остальных металлических поверхностей. В результате получаем снижение тепловой нагрузки на двигатель. Большой плюс органических присадок отсутствие осадка. Главное преимущество органической технологии антифриза – увеличенный срок службы антифриза до 5–8 лет. Прим. Качественные теплоносители с карбоксилатным пакетом присадок могут служить более 10 лет.

Но следует отметить, что карбоксилатные присадки хуже справляются с кавитацией, что привело к появлению следующего вида ОЖ.

HOAT — Hybrid Organic Acid Technology (гибридная технология антифризов).

Гибридная технология антифризов возникла как попытка объединить плюсы и минусы органических и традиционных неорганических присадок. Соотношение этих компонентов может очень сильно варьироваться.

Lobrid производное от low hybrid

Это поколение антифризов называют лобридным. Для улучшения эксплуатационных свойств в карбоксилатный антифриз добавляют немного неорганических компонентов (не больше 10 % от общего количества присадок). Это делается по разным причинам: для профилактики коррозии алюминия и алюминиевых сплавов при высоких температурах, чтобы лучше защитить систему от кавитации, а также для защиты эластомерных уплотнителей.

В зависимости от добавляемых минеральных компонентов - силикатов, нитритов или фосфатов, эти антифризы обозначаются соответственно SiOAT, NOAT, POAT, PSiOAT.

Как резюме этого раздела статьи отметим, что единственный относительно доступный низкозамерзающий теплоноситель с подробным описанием параметров, подлежащих и поддающихся контролю непосредственно на объекте, это Antifrogen.

К сожалению или к счастью, формат статьи заставляет перейти к заключительной части, которая посвящена технологиям и способам промывки гликолевых систем и мониторингу состояния гликолевых теплоносителей.

Рынок реагентов для промывки гликолевых систем, способных удалять отложения органической природы, развит крайне слабо. В лучшем случае компании, занимающиеся промывкой, сами подбирают состав реагентов на щелочной основе с добавками EDTA, ЧАС (четверть аммониевых соединений), продаются составы, заявленные как концентраты.

Название страны и ее флажок под большим сомнением, поскольку продукт производится в г. Дзержинск Нижегородской обл. Эффективность не исследована.

Цена вполне европейская (70 EU\л.), эффективность не исследована… Тождественность цифр цены настораживает.

Прим. Ни один из этих продуктов не применялся в нашей практике.

Реагент Helamin BRW-150 (разработчик и единственный патентодержатель марки Хеламин: Helamin Technology Holding SA, Швейцария. Производитель реагентов Хеламин: Helamin France SaRL, Франция, НЕ РОССИЯ!) при минимальной концентрации показал отличные промывочные свойства при достаточной температуре и времени промывки 36 часов.

Образец отложений: а) до отстаивания; б) после слива отстоя

Растворение отложений в растворе Helamin BRW-150: а) в статике; б) после перемешивания

При отстаивании смеси водного раствора Helamin BRW-150 и дегтеобразных гликолевых отложений жидкость расслаивалась на два слоя: темно-коричневый – сверху и светло-коричневый снизу. После перемешивания раствор приобретал однотонный коричневый цвет. Процесс повторяли многократно, но при этом на стенках стакана пленки отложений не наблюдалось.

Реагент Helamin BRW-150, представляющий собой водный раствор смеси алифатических моно- и полиаминов общей формулой R[NH(CH2)3]XNH2, где R=С12…С20, х=1…7, которые обуславливают его поверхностно активные свойства и поликарбоксилатов, обладающих большим сродством к двух- и трехвалентным катионам и образуют стабильные растворимые соли с кальцием и железом, легко удаляемые из системы при промывке.

Следует отметить и другое ценное свойство Helamin — формирование пассивационной пленки на внутренних поверхностях стальных труб. Все вышеуказанные достоинства Helamin раскрывает при одном условии нагрев ˃100 ⁰С, реагент сохраняет весь «букет» своих полезных свойств до 500 ⁰С!!! Прим. До начала СВО его цена составляла 18-20 EU за 1 литр, т.е. (примерно 170-180 рублей), разработчики линейки этих уникальных реагентов «затачивали» свои продукты для эксплуатации паровых котлов, но это тема отдельной монографии. Весь наш опыт применения Helamin (устранение коррозии и очистка гликолевых отложений) вызывает лишь позитивные эмоции, поскольку всегда приятно работать с уверенностью в гарантированном результате и отменном качестве очистки.

В любом случае очистка гликолевых отложений подразумевает использование специального оборудования (шламосборники, индукционный нагрев, мощные насосы) и самое важное – опыт персонала. Самостоятельная промывка гликолевых систем в большинстве случаев упование на шаткий расчет «А вдруг повезет?…»

Как определять, нуждается ли теплоноситель системы отопления и холодоснабжения в замене или может служить дальше?

Мониторинг теплоносителя в ходе эксплуатации

Несколько слов о подборе теплоносителя и его мониторинге по ходу эксплуатации.

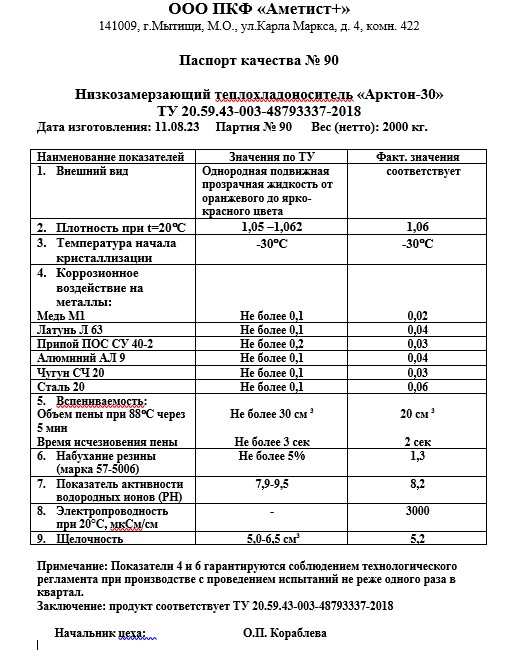

Ответственный производитель любого продукта длительного применения всегда указывает на его свойства\параметры, подлежащие мониторингу. Эти свойства указываются в паспорте продукта.

В низкозамерзающих теплоносителях их сравнительно немного:

Температура начала кристаллизации. Определяется с помощью рефрактометра.

2. рН водогликолевого раствора. Определяется с помощью индикаторной бумаги.

3. Электропроводность. Можно определить с помощью TDS-метра, зная его калибровочные параметры. Повышение электропроводности-индикатор того, что происходит коррозионное разрушение системы! Прим. Нередко при «благополучном» рН, т.е.˃7.5.

4. Устойчивость пены. Легко определяется с помощью шуруповерта, самодельного «венчика» и секундомера.

Специалист, эксплуатирующий систему с низкозамерзающим теплоносителем, определив эти четыре параметра, будет точно знать нуждается ли теплоноситель в замене или может служить дальше.

Какой теплоноситель выбрать для системы отопления и холодоснабжения?

Какой теплоноситель выбрать для системы отопления и холодоснабжения? Довольно часто в качестве теплоносителя используют антифриз или незамерзающие жидкости, в основе которых в основном используется этиленгликоль или пропиленгликоль.

Особенности «гликолевых» теплоносителей:

- Работает при высоких и низких температурах, особенно этиленгликоль имеет в составе химическое вещество вредное для окружающей среды и человека, поэтому после исчерпания своего рабочего ресурса потребуется специальная утилизация сертифицированной организации

- Гликоль – это своего рода кислота. В процессе изготовления гликолевых теплоносителей добавляются специальные присадки для создания нейтральной среды. Присадки не вечны и после исчерпания своего рабочего ресурса, гликоль Вашу систему будет активно разъедать

- Имеет маслянистый состав, который обволакивает всю систему, поэтому просто помыть водой не получится при замене теплоносителя. Оставлять систему не промытой полностью не рекомендуется, так как может произойти выпадение твердого осадка в результате химической реакции старого и нового состава теплоносителей

- Необходима профессиональная промывка системы качественными химическими растворами на мощном специализированном оборудовании для удаления всех остатков отработанного антифриза

- Высокая текучесть, особенно у пропиленгликоля, при сравнении с водой. Просочится в любую щель там, где вода не протечёт. В этой связи предъявляются особые требования к организации работ, качеству монтажных работ по сборке систем и проверки систем, работающих на данном теплоносителе

Особенности теплоносителей на основе глицерина:

- Не токсичен

- Цена ниже «гликолевых»

- НО глицерин плохо влияет на уплотнения резьбовых соединений, он их растворяет

- При нагреве пенится и повышает риск образования воздушных пробок

- Тяжелее этилен- и пропиленгликоля

Когда менять теплоноситель в системе отопления?

Замена теплоносителя необходима:

- Истёк срок службы антифриза (составляет в основном от 5 до 7 лет)

- Ремонт системы, замена оборудования, труб

- Нарушены правила эксплуатации системы – долго не использовали, перегрели, попала грязь при обслуживании, в систему доливали воду

- Изменение рабочих показателей системы: отложения внутри теплообменников и труб – повышается давление, снижается эффективность теплоотдачи, повышается расход энергоносителя, неравномерно прогреваются радиаторы

Необходимо контролировать систему и это позволит избежать аварийных работ по замене оборудования.

Желательно сделать химический анализ рабочего теплоносителя, который рекомендуем проводить каждые два года не зависимо от срока службы теплоносителя и потом принимать окончательное решение о замене антифриза.

Перед заливкой нового антифриза лучше всего промыть всю систему полностью.

Своевременная замена теплоносителя в системах отопления и холодоснабжения повышает эффективность работы оборудования и снижает затраты на обслуживание и ремонт.

Срок службы антифриза

Срок службы антифриза, заявленный производителем, составляет 5-7 лет при правильной работе системы и соблюдении требований:

- Нельзя доводить теплоноситель до кипения на основе гликолей и глицерина. Температура кипения составляет примерно 106 °С — 115°С.

- При перегреве теплоносителя этиленгликоль будет разлагаться и образовываться «нагар» на нагревательных элементах, выделяться газообразные продукты разложения и разрушаться антикоррозионные присадки

- Нагревательные элементы должны быть погружены в теплоноситель для недопускания их перегрева

- Герметичность системы. Этиленгликоль окисляется при контакте с воздухом. Ускоряет процесс окисления повышение температуры – на каждые 10 °С примерно вдвое. Гликолат – продукт окисления этиленгликоля – разрушает антикоррозионные присадки и усиляет коррозию. Поэтому нужно исключить контакт антифриза с воздухом

Результат использования дешевого теплоносителя

Котловая (подготовленная) вода для систем отопления

Подготовленная вода для систем отопления, котловая вода, вода для котельной… — все это разные термины для обозначения воды, из которой удалены соли, образующие накипь, растворенный кислород и напротив введены присадки, нормализующие pH, подавляющие рост бактерий (биоциды), ингибиторы коррозии для использования в автономных котельных, в системах отопления частных домов, в системах охлаждения и кондиционирования, где не допускается использование антифризов, теплоносителей и гликолевых растворов по своим техническим возможностям.

Не рекомендуем заправлять систему просто водой из-под крана (хотя таких советчиков на просторах Интернета достаточно) и дистиллированной водой.

Дистиллированная вода никоим образом не предназначена для использования в отопительных системах, поскольку pH дистиллированной воды составляет 6 при 25 ̊С, с повышением температуры этот показатель может опуститься до 5 – 4,5, что уже ближе к кислотному значению. Кроме того, H2O, будучи достаточно сильным растворителем, «стремится» к определенному уровню насыщения. Пример, если пролить водопроводную воду с неким солесодержанием на инструмент из углеродистой стали, ржавчина возникает на увлажненном месте не столь быстро и не в таком количестве, как если бы инструмент попал под дождевую (дистиллированную) воду. Это работает на всех металлах. Читатель может это сам легко проверить. Аналогичные и даже худшие условия могут возникнуть и в отопительной системе, особенно, если теплоноситель содержит много растворенного кислорода — низкий pH дистиллированной воды в сочетании с O2 гарантированно приведут к ускоренной коррозии.

Подробнее про котловую и дистиллированную воду, требования к подпиточной воде водогрейных котлов можете прочитать в нашей статье здесь

Подготовленный теплоноситель вода и просто вода из-под крана. Дата съемки сентябрь 2020 года

Наглядный пример того, как работает ингибитор коррозии — в бутылках два одинаковых гвоздя, слева просто водопроводная вода, справа подготовленная вода для систем отопления с ингибитором коррозии.

Бесперебойная работа систем отопления, холодоснабжения, кондиционирования зависит о качества теплоносителя (антифриза). Вашей системе будет нанесен сильный ущерб, если характеристики теплоносителя не соответствуют заявленным или очень быстро изменились в сторону ухудшения через короткий срок эксплуатации.

Коррозия, нагар, плохая циркуляция раствора из-за образовавшихся силикатных масс, закоксовка теплообменников и т.д. – всё это причины использования некачественного теплоносителя.

Наша организация предлагает квалифицированные услуги по замене любого теплоносителя (антифриза), в том числе на основе этиленгликоля и пропиленгликоля в г. Москве и Московской области в инженерных системах зданий на промышленном предприятии, в частном доме, многоквартирном доме с применением профессионального оборудования и проверенных химических реагентов.

Цены на замену теплоносителя в г. Москве и Московской области , а также на промывку системы отопления можно посмотреть по ссылке.

Необходима замена теплоносителя?

Посчитаем объёмы, подберем реактивы для промывки системы

При обращении к нам вы получите профессионально выполненную услугу в срок. Все работы проводятся с использованием специального оборудования, проверенных материалов и реагентов.

Оказываем как отдельные услуги, так и комплекс работ.

Проводим обслуживание инженерных систем.

Предоставляем все необходимые документы.