Проектирование - подход инженерный и коммерческий

Пищевое производство - слив канализации

Эта статья написана на материале печального опыта двух несостоявшихся проектов. В обоих случаях имеет место быть конфликт двух подходов — инженерного «КАК ЭТО РАБОТАЕТ?» и коммерческого «СКОЛЬКО ЭТО СТОИТ?». Названия предприятий по этическим и корпоративным соображениям изменены.

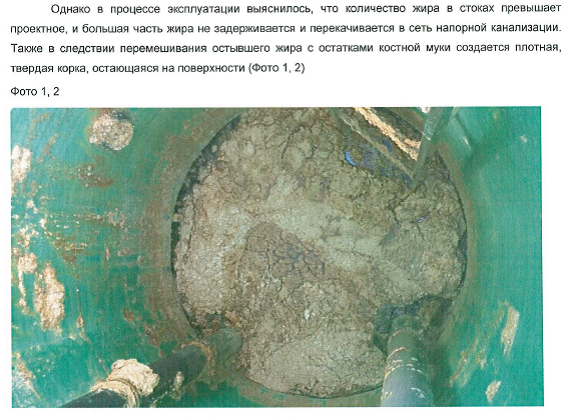

Пример № 1 «Свинокомбинат» (примечание: это действительно очень большое предприятие — в год выращивается и забивается 4,5 млн голов свиней). Проектная мощность цеха переработки и утилизации 120 тонн отходов в сутки.

Фото: сырье цеха утилизации мясоперерабатыващего комбината

Ниже даны выдержки из технического задания заказчика:

Комментарий: трасса канализации до очистных сооружений диаметром 110 мм !!!

«Благие намерения» заказчика, изложенные в его техническом задании, почему-то не подкреплялись его готовностью платить за проектирование реконструкции как оборудования в цехе (участок флотации с вентиляцией, автоматикой, электро- и теплоснабжением), так и сетей водоотведения.

Какой «выход из положения» был найден?

С нашей стороны – весь несостоявшийся проект был положен в «дальний ящик» после отказа от проектных работ в надлежащем объёме.

Заказчик же «расширил» должностные инструкции оперативного персонала цеха утилизации и вооружил его (персонал) совками и лопатами для уборки жира и шквары. Прочистка канализационной трассы длиной 3500 м производится ДВАЖДЫ В НЕДЕЛЮ и стала регламентной процедурой.

Риторический вопрос – этот « Свинокомбинат» первый на планете? Сети и оборудование водоотведения нигде, никем и никогда не проектировались?

Примечание: объект находится в ведении очень известной государственной аграрной корпорации.

Приточная вентиляция на комбинате по производству пластиковой тары - нормы и реальный подход

Пример № 2- Комбинат пластиковой тары. Поскольку заказчик не взял на себя труд составлять техническое задание повествование будет от авторского лица.

Суть инженерной задачи:

На производстве используются компрессоры “Atlas Copco” различной мощности, главным образом для перемещения сырья (полимерных гранул) на участок прессового формования. Транспортировка сырья происходит по напорным трубопроводам с помощью сжатого воздуха, производимого компрессорами. Поскольку любой механический процесс на нашей планете сопровождается выделением тепла, компрессор, не являясь исключением из этого фундаментального правила, может «возвращать» 70% потребляемой им электрической мощности в виде тепловой энергии, нагревая теплоноситель до 80 ̊С.

На предприятии теплу всегда найдётся применение, на описываемом комбинате главным потребителем тепла был контур приточной вентиляции.

Здесь следует сделать оговорку. Ранее у заказчика был печальный прецедент с размороженным теплообменником ПРИТОЧНОЙ ВЕНТИЛЯЦИИ мощностью 800 Квт, так как из-за производственного регламента пищевой тары в системах вентиляции и отопления цехов запрещено применять гликольсодержащие смеси (антифризы).

В ходе предпроектной подготовки было установлено, что с пяти установленных компрессоров можно «снять» совокупную тепловую мощность 600 Квт /ч, что давало реальную экономию электроэнергии в отопительный период, однако отбор тепла с компрессоров и запрос на его отпуск потребителям — теплообменник приточной вентиляции, ГВС и радиаторное отопление — могли не совпадать по времени. Специалистами нашей компании был найден выход:

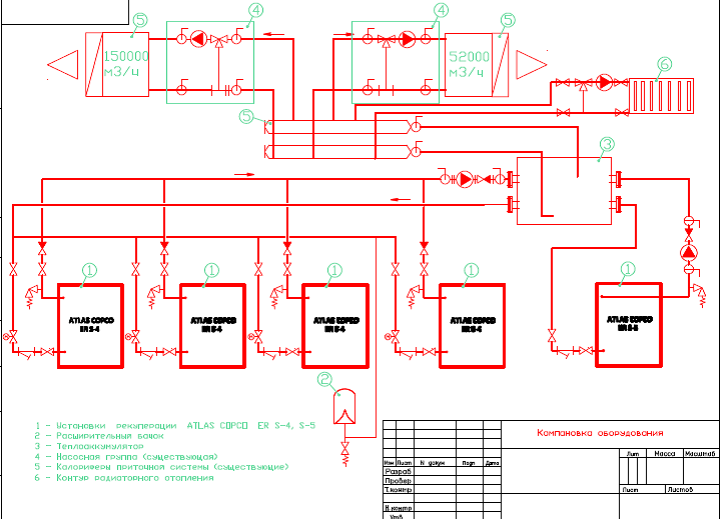

С помощью серийно поставляемых производителем “Atlas Copco” теплообменников «масло-вода» рекуперированное тепло предлагалось аккумулировать в баке — теплоаккумуляторе (см. Схема 1; 3 — Теплоаккумулятор). На основании собранных нами исходных данных (прим.: сбор исходных данных не был оплачен) появилась инженерная концепция, включавшая в себя разделы «Тепломеханика», «Автоматизация», «Электроснабжение».

Схема 1

Было составлено ТЭО (техникоэкономическое обоснование) или Feasibility Study на английском, поскольку предприятие принадлежит зарубежной европейской компании. Результатом подсчёта было установлено, что окупаемость проекта в целом составляет три отопительных сезона, что в является очень приемлемым сроком, ибо электроэнергия в нашей стране дешеветь точно не будет.

В ходе коммерческих дебатов с руководством завода, которым срок окупаемости казался долгим?!

С нашей стороны был выдвинут решающий аргумент «Холодная пятидневка» (несмотря на глобальное потепление температура в Подмосковье иногда падает ниже – 20 ̊С) и на вопрос как будет работать система вентиляции цехов на предприятии, поскольку есть лимит электроэнергии и его не хватает уже после – 12(?), главный инженер спокойно ответил: «В режиме рециркуляции».

В переводе на «общегражданский русский язык» это означает, что воздух из технологических помещений будет «гоняться по замкнутому кругу» и этим воздухом будут дышать работники цехов. Налицо аналогичный первому случаю пример «трогательной заботы о человеке» с той разницей, что на «свинокомбинате» выдали совки и лопаты, на заводе упаковки не дали НИЧЕГО!

Автор статьи не просто был на этом производстве, но провёл там не один день, «вживую» разбираясь на местах с прогалами в исполнительной документации, и органолептически установил, что содержание фенолов и прочих соединений в воздухе цехов зашкаливает за все прописанные в законах ПДК.

О чем эта статья?:

А) О влиянии законов физики и химии на человека

Б) Об отношении человека к себе и себе подобным

Автор: Матвеев Н.Н.